Metal Injection Molding (MIM) è un processo di produzione che combina lo stampaggio a iniezione termoplastico, la metallurgia delle polveri metalliche e la sinterizzazione della metallurgia delle polveri, per formare forme metalliche complesse con alta precisione e ripetibilità. Il processo MIM può essere utilizzato per produrre parti piccole e complesse per una varietà di settori, tra cui medicale, elettronica, automotive, aerospaziale e prodotti di consumo.

Lo stampaggio a iniezione del metallo può creare forme complesse con tolleranze strette che sono difficili da raggiungere con altri processi di lavorazione dei metalli, come la pressofusione o la lavorazione. Lo stampaggio ad iniezione metallica permette di ottenere forme complesse direttamente dall'utensile di compattazione , senza alcuna operazione di lavorazione, come denti, spline, profili, geometrie frontali, ecc.

Tolleranze conseguibili nella direzione perpendicolare di compattazione sono tipicamente IT 8-9 sinterizzati, Migliorabile fino a IT 5-7 dopo il dimensionamento. IT 10-13 è realizzato in lunghezza a seconda della geometria del componente ; ulteriori operazioni di lavorazione possono migliorare questa precisione.

La stabilità degli utensili, la complessità tecnica dei dispositivi di produzione e il sistema di controllo SPC, conferiscono elevata affidabilità e ripetibilità ai componenti sinterizzati di produzione in serie.

La porosità interconnessa del materiale può essere riempita con oli, ottenendo quindi un cuscinetto autolubrificante : l'olio fornisce una lubrificazione costante tra cuscinetto e albero, e il sistema non necessita di alcun lubrificante esterno aggiuntivo.

I materiali di stampaggio a iniezione del metallo hanno microstruttura omogenea nelle tre direzioni dello spazio, quindi le proprietà sono isotrope. Inoltre, il meccanismo di diffusione a stato solido applicato per creare la microstruttura permette di ottenere composizioni e materiali impossibili da ottenere mediante fusione, come materiali compositi costituiti da fasi insolubili o immiscibili tra di loro, o materiali micro-isolati.

Il processo di produzione di componenti per stampaggio a iniezione metallica è certificato come ecologico , perché i rifiuti materiali sono molto bassi, il prodotto è riciclabile e l'efficienza energetica è buona perché il materiale non è fuso. Forme complesse possono richiedere meno lavorazioni e assemblaggio di parti rispetto ad altri processi di lavorazione dei metalli, rendendo lo stampaggio a iniezione di metalli una scelta molto conveniente.

La superficie dei componenti di stampaggio a iniezione del metallo è caratterizzata per la presenza di aree piane con rugosità molto bassa, intervallata da tuffi corrispondenti alla porosità . Questo stato superficiale è migliore di quello dei materiali lavorati lavorati, che presentano una serie alternata di picchi e trogoli . La presenza di picchi inferiori permette di ridurre il tempo di rodaggio dei componenti.

Il La microporosità interna delle parti di stampaggio a iniezione del metallo produce un effetto smorzante sulla propagazione delle vibrazioni .

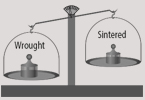

Le parti di stampaggio a iniezione del metallo sono tipicamente dal 5% al 25% più leggere degli stessi componenti lavorati, a causa della micro-porosità interna. Le parti prodotte con stampaggio a iniezione metallica sono robuste e di alta qualità grazie alle strette tolleranze dimensionali che produce e alla distribuzione uniforme del metallo utilizzato.

Copyright © Harber Industrial Limited Tutti i diritti riservati. | Sitemap

IPv6 network supported

Send A Message

Send A MessageIf you are interested in our products and want to know more details,please leave a message here,we will reply you as soon as we can.